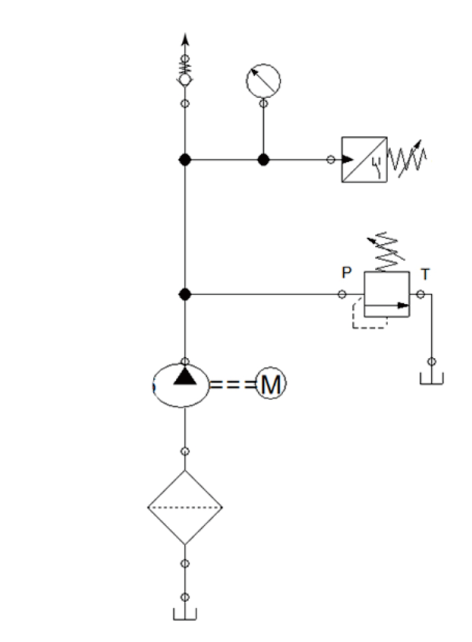

| 功能原理 | 电动齿轮泵 |

| 润滑油 | 矿物油或合成油,20-1500 mm²/s |

| 出油口数量 | 1 |

| 排量 | 150 cm³/min |

| 工作温度 | -10 至 40 °C |

| 工作压力 | 最大 1.5Mpa |

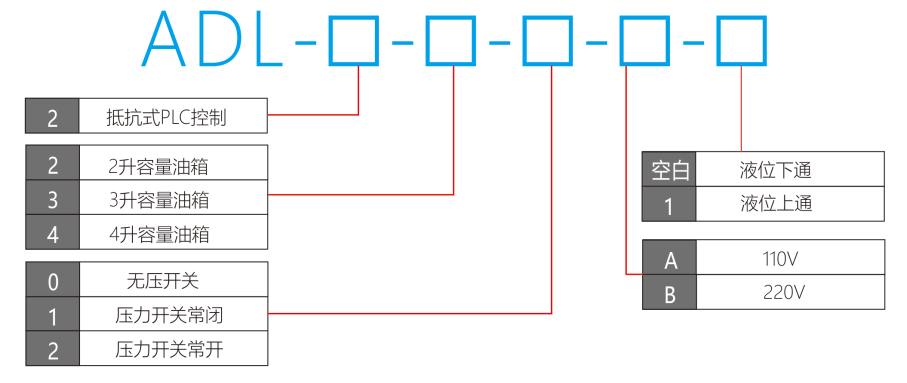

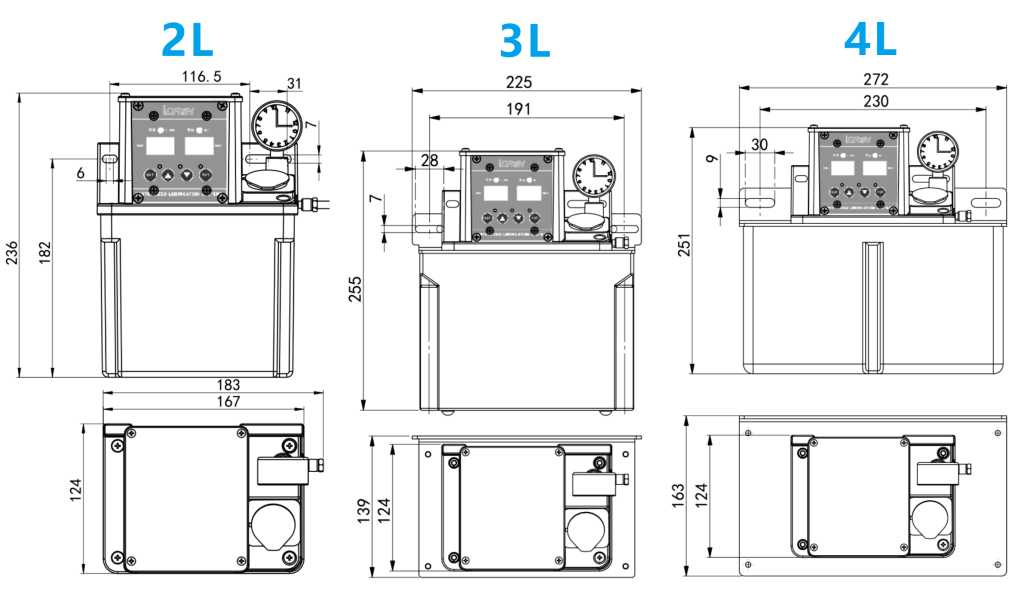

| 油箱容量 | 2,0;3,0 和 4.0 L |

| 材料(油箱) | 塑料 |

| 连接出口 | PT1/8 或*4,*6油管 |

| 防护等级 | IP 54 |

| 电压 | 110 or 200 V AC; 50/60 Hz |

| 电机功率 | 30W |

| 安装方式 | 垂直 |

| 重量 | 2L-2.7Kg 3L-3.6kg 4L –4.2kg |

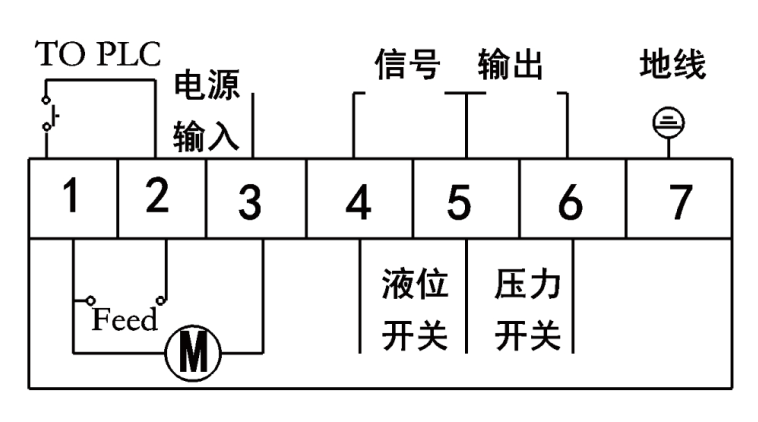

1.电源接头必须接好固紧,确保使用安全,并检查泵装置上的油位发讯、压力开关是否灵敏。

2.润滑泵的额定工作压力为2.0MPa(产品出厂己调至2.0MPa),不得擅自调整调压阀。

3.使用油剂粘度:68-1800cSt见附录表(推荐:0℃以下采用N32#导轨油或机械油:1℃-20℃采用N32#-N100#导轨油或机械油:21℃以上采用N100#-N220#导轨油、机械油)导轨油:GB/T7631.11-94,机械油:GB443-89。禁止使用含有水份的润滑油与含有抗磨剂的润滑油(含有水份的润滑油、如设备长时间停止工作,会导致润滑系统内的元件生锈易造成润滑装置故障;含有抗磨剂的润滑油易堵塞润滑系统中的滤油器)。

4.首次使用:启动油泵运行,充满主油管→拧下系统末端联接体的闭口螺丝→让油剂从闭口螺丝螺孔排出(排除管道中的杂质与气泡)→观察排出的油剂无气穴(气泡),按原装配,紧固闭口螺丝→系统压力升至约2MPa(观察压力表),持续5~10秒→切断电源,泵停止工作→系统压力卸压至0位→然后再次启动油泵运行给油→泵工作压力上升至约2.0MPa→观察各计量件,排油正常后将计量件与支油管路连接紧固→循环操作数次,使全部支油管末端均出油,无气穴(气泡)一逐个连接润滑点→设定供油周期进行自动供油(参阅第四条)。

5.检查各部件连接处绝对不能有滲油现象,如发现油必须紧固,严防滲油(采用目测或手指触摸各部件连接处)。

注:a.主油管连接处漏油,系统压力不能建立,导致计量件排油不均匀或不排油。

b.计量件与支油管连接处涔油,容易进入空气,会产生支油管内润滑油泄。

6.严禁低油位操作,易造成油泵故障或排出油剂含气泡,低油位开关发讯号时必须立即添加指定的油剂。

分配器和接头配件

| 异常现象 | 原因 | 处理方法 |

|---|---|---|

| 接通电源,“POWER”指示灯无显示或电机不运行 | 电机接线有误或电源被切断 | 检查电路,并进行排除 |

| 电流过载熔断器切断 | 检查电路,并更换熔断器(AC220V/1AAC110V/1.5A) | |

| 电机内藏热保护器切断 | 设定运行时间超出规定使用范围,需重新调整运行时间 | |

| 电机超负载,电机损坏 | 更换电机 | |

| 系统压力未能建立与低油位时“Fault”红色异常指示灯无显示 | 接头松动,线路断路 | 检查并进行排除 |

| 低油位发讯器损坏 | 检查更换 | |

| 压力开关损坏 | 检查更换 | |

| 在设定的运行时间内系统压力不能建立(压力开关不动作)“Fault”异常指示灯显示 | 油泵设定运行时间过短 | 参阅第四条重新确认设定 |

| 主油管的连接处泄漏或油管 | 参阅第六、5条检查排除 | |

| 破损调压阀或卸压阀密封面被脏物卡住 | 参阅第九条检查排除 | |

| 调压阀的压力设定不良 | ||

| 使用油剂不符合技术要求 | 参阅第六、3条更换指定的油剂 | |

| 低油位操作,空气进入系统内 | 参阅第六、6条六、4条拧下闭口螺丝排除气泡 | |

| 齿轮泵损坏 | 更换齿轮泵 | |

| 计量件动作不灵敏,直接排油 | 参阅第九、2条清洗伞形阀与0形圈如伞形阀、0形圈损环更换 | |

| 系统卸压时间过长 | 滤油器被脏物堵塞 | 清洗或更换滤芯 |

| 卸压阀被脏物卡住 | 参阅九、1.2条排除 | |

| 主油路管道压扁或堵塞 | 检查排除,如损坏更换 | |

| 在设定的运行时间内,系统压力建立计量件不排油或排油量不准确 | 计量件被脏物卡住,动作不灵敏 | 参阅九、2条检查清洗伞形阀与芯杆内孔,如伞形阀损环更换 |

| 设定的卸压时间(停止时间)不准确 | 参阅第四条重新确认设定 | |

| 油泵工作有噪音 | 油泵吸油滤网堵塞 | 检查清洗吸油滤网,如齿轮泵损坏更换 |